ホーム > 製品情報

品質向上プロジェクト

![]()

2024年4月にリケンベッツファーマは田村製薬と統合し、新生リケンベッツファーマとなりました。新生リケンベッツファーマはさらなる成長のために、「欠品ゼロ」「不良品ゼロ」を目標に掲げ、動物用医薬品のスペシャリストとしてプロ意識を持ち、安心・安全な製品の安定供給に尽力して参ります。

- リケンが考える高品質とは

-

高品質というと、一般的にはバラつきが少なく、しっかりと規格に適合した製品がイメージされると思います。一方で、リケンベッツファーマでは、高品質の意味合いが少し異なり、「使いやすい」「安心安全」「安定供給」の3つの柱が高品質であると考えています。そのため、開発段階での利便性の追求はもちろんのこと、さらに考える製造により、改良の提案やより良い製造方法の考案、トラブルや不具合品への迅速な対応などを行い、安心安全な製品を提供するよう日々努力しています。さらに、急な欠品や供給中止でユーザーが困らないよう、厳格な在庫管理と生産計画を行い、製品を安定供給することが私たちの責任であると考えています。

- 発売後のリニューアル

-

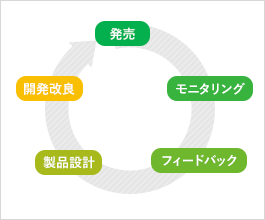

私たちは動物用医薬品やの開発段階において、剤形、味、投与のしやすさ、安定性、保存性、パッケージの使いやすさなど様々な方向から利便性を追求し、製品の設計をしています。しかし、それでも100%ユーザーに満足してもらえる製品は発売時には生まれません。そのため、私たちは発売後のモニタリングや臨床現場での調査を必ず行い、収集した情報をもとに、より満足してもらえるよう改良を重ねています。

現場の声

- 錠剤が苦く、いつも猫に吐き出されてしまう

- この散剤は一回の投与量が多くて牛に与えるのが大変

- 内容量が多く、使い切るのに半年以上かってしまう

- このサプリメントはシロップだったら飲ませやすいのに

- もっと開けやすいパッケージがいいな

- 使うたびに冷蔵庫に入れて保管するのが面倒

- 教育プログラム

-

生産スタッフの意識及びスキルの向上ため、リケンベッツファーマでは様々な教育プログラムを取り入れています。

■包装認定制度

検品や包装は誰でもできる作業ではなく、単純作業を繰り返す中で、洞察力や集中力、危機管理能力など複合的に駆使する高度な作業です。そのため、リケンベッツファーマでは包装認定制度を導入し、認定試験に合格したスタッフのみが最終製品の検品・包装作業を行うようにしています。■社内勉強会・GMPテスト

高品質で安心安全な製品を製造するためには、製造スタッフが工場内のGMPを正しく理解する必要があります。そのために、リケンベッツファーマでは、GMPに関する内容や過去の不良品の分析、生産ラインでの問題に対する改善策などをテーマに毎月社内勉強会を実施し、スタッフの知識を高めています。また、それらの内容をテストすることにより復習し、再教育するシステムも整えています。 -

■外部講師による講習

他社の品質向上に関する取り組みや生産技術などを学ぶため、製造スタッフは年2回外部講師による講習を受講しています。受講した内容を参考に、社内システムのさらなる強化のため、社内の改善点を考案し、報告書として社内共有します。■グループディスカッション

過去に発生した苦情品や逸脱の内容を分析し、原因究明と再発防止策について毎月グループディスカッションを行っています。特に再発防止策については、その策が本当に再発防止となっているかのモニタリングを行い、不十分な場合はさらなる策をグループディスカッションで話し合います。

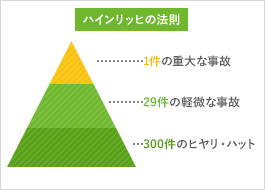

■ヒヤリハット

ヒヤリハットとは、業務中において「ヒヤリ」としたり「ハッ」としたりする危険な状況が起こったが、事故や災害には至らなかった事象を指します。このヒヤリハットは事故を未然に防ぐために考案されたシステムで、ハインリッヒの法則によると、1件の重大な事故に対して、29件の軽微な事故と300件のヒヤリハットがあるといわれています。リケンベッツファーマでは積極的にスタッフからのヒヤリハットを募集し、社内に情報共有することで未然に事故を防ぐよう努めています。■階級制度

GMPや社内システムの知識、日々の業務内での品質向上に対する意識、改善策の考案や実行などを総合的に評価するシステムとして階級制度を導入しました。この制度により、各スタッフが個人のレベルを把握し、さらなるレベルアップを目指して努力することで、会社全体が成長することを目的としています。 - 積極的な機器導入

-

人は必ずミスを起こす生き物ですが、機械の導入によりそのミスや見落としを極力減らすことができます。リケンベッツファーマではオートメーション化に力を入れ、例えば手作業で行っていた包装作業を機械で行うようにしたり、目視で検品していたものを検査カメラ機で行うようにしたりして、人為的なエラーを最小限に抑えるようにしています。また、生産ラインにX線検査やウェイトチェックなどの検査工程を追加する検討も多く行っており、生産スタッフが日々考えながら様々な提案をすることで、積極的なハード面の強化を行っています。

X線検査機器

オートチェッカー

印字検査カメラ - 機器メンテナンス/更新

-

古い製造機器の突然の故障により、急遽製造ができなくなったり、不良品が生産されてしまったりすることがあります。そういったリスクを回避するために、リケンベッツファーマでは積極的な機器のメンテナンスや更新を行っています。毎年保守点検の予算を確保し、各機械の古さや使用頻度を考慮してメンテナンスの優先順位を設定したうえで点検や修理をしています。また、突然の故障に備えて予備機への投資や代替機の確保も積極的に行っています。

最新の機械を導入しました

古い機械は予備機として保管します

- 生産管理システム

-

一般的に営業部と生産管理部はまったく別の部署であることが多くありますが、リケンベッツファーマでは部署間の連携を強化し情報が常に共有されるシステムを整えています。それにより、生産管理部が市場動向の最新情報を把握することができ、市場の欠品情報や新商品情報などをいち早く入手することで、自社製品の販売予測の修正や生産スケジュールの調整を迅速に行うことができます。

また、安定供給することがユーザーに対する私たちの責務であると考え、欠品ゼロを毎年の目標としています。過去の販売実績の分析から約1年先の生産スケジュールを立て計画的な原薬確保を行うことで、急な物価高騰があっても極力コストを抑え、今後もユーザーに安心してリピートしてもらえる安心安全かつ高品質な製品を安定供給できるよう、会社全体で取り組んでいます。